Uso de dinámica de fluidos computacional (CFD) para monitorear los efectos del lubricante y la reducción de ruido en un Reductor de velocidad de engranaje helicoidal Implica simular el comportamiento del fluido, la distribución del lubricante y la generación de ruido dentro del sistema de engranajes. A continuación se muestra un enfoque paso a paso:

1. Creación de modelos:

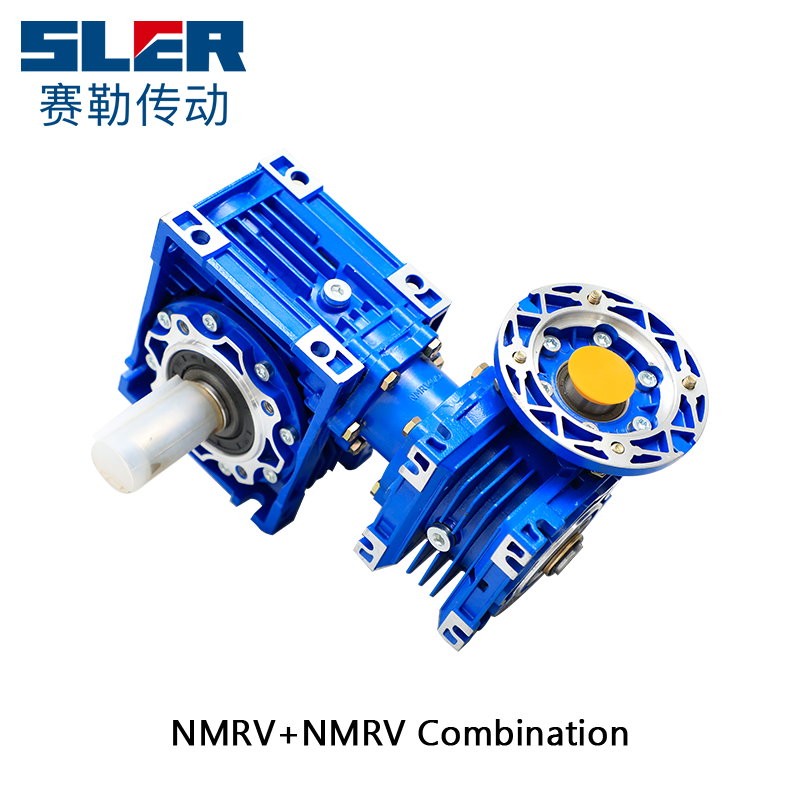

- Desarrollar un modelo 3D detallado del reductor de velocidad de tornillo sin fin, incluidos los engranajes, la carcasa, los canales de lubricación y los sellos.

- Especificar dimensiones precisas, propiedades de materiales, perfiles de dientes de engranajes y acabados de superficies.

2. Definición de dominio fluido:

- Definir el dominio del fluido que abarca los canales de lubricación, incluida el área de engrane de los engranajes, los espacios de los cojinetes y otras rutas de flujo del fluido.

- Especificar condiciones límite, como ubicaciones de entrada y salida y propiedades del fluido (densidad, viscosidad, etc.).

3. Análisis de lubricación:

- Simular el flujo de lubricante dentro del sistema de engranajes bajo diversas condiciones de operación.

- Observe los patrones de distribución del lubricante, las velocidades de flujo, las distribuciones de presión y la disipación de calor a través de los engranajes.

4. Propiedades del lubricante:

- Considerar las propiedades del lubricante, incluyendo viscosidad, densidad y conductividad térmica, para modelar con precisión su comportamiento.

5. Análisis de Generación de Ruido:

- Incorporar capacidades de predicción de ruido en el análisis CFD.

- Simular la interacción del flujo de lubricante, el engranaje de engranajes y las vibraciones mecánicas para predecir los niveles de ruido generados por el sistema de engranajes.

6. Análisis de tribología:

- Incorporar modelos tribológicos para estudiar el comportamiento de fricción y desgaste en las interfaces de engranajes.

- Analizar cómo las propiedades y el flujo del lubricante impactan en las pérdidas por fricción, el desgaste y, en consecuencia, en la generación de ruido.

7. Visualización y Análisis:

- Utilice el software CFD para visualizar patrones de flujo de lubricante, distribuciones de presión y regiones turbulentas.

- Analizar los resultados para identificar áreas de lubricación inadecuada, presión excesiva o restricciones de flujo que podrían contribuir al ruido y el desgaste.

8. Estrategias de reducción de ruido:

- Implementar cambios de diseño virtuales, como modificar los perfiles de los dientes de los engranajes, la geometría de la carcasa o las vías de lubricación, para evaluar su impacto en la reducción del ruido.

- Estudiar el efecto de recubrimientos o aditivos amortiguadores de ruido en el lubricante.

9. Análisis comparativo:

- Comparar diferentes tipos de lubricantes, viscosidades o aditivos para comprender su impacto en la efectividad de la lubricación y la generación de ruido.

10. Validación:

- Validar los resultados de CFD contra datos experimentales o correlaciones empíricas para garantizar precisión y confiabilidad.

11. Optimización iterativa:

- Iterar la simulación ajustando parámetros, materiales o diseños para identificar la configuración óptima para reducir el ruido y una lubricación eficiente.

12. Análisis de Sensibilidad:

- Realizar análisis de sensibilidad para comprender el impacto de las variaciones en las condiciones de funcionamiento, como carga, velocidad y temperatura, en la lubricación y el ruido.

1.png?imageView2/2/format/jp2)

1.png?imageView2/2/format/jp2)

1.png?imageView2/2/format/jp2)

a.png?imageView2/2/format/jp2)