La selección de materiales de carcasa para reductores de engranajes helicoidales es un aspecto crítico del proceso de diseño, especialmente en lo que respecta a la conductividad térmica y las propiedades de disipación de calor. La elección del material de la carcasa influye directamente en la capacidad del reductor de engranajes para gestionar el calor de forma eficaz durante el funcionamiento.

Conductividad térmica:

Uno de los criterios principales para seleccionar los materiales de las viviendas es su conductividad térmica, que se refiere a la capacidad del material para conducir el calor. Los materiales con alta conductividad térmica facilitan la transferencia eficiente de calor desde los componentes internos del reductor de engranajes al ambiente externo.

Metales como el aluminio y el cobre se eligen habitualmente por sus excelentes propiedades de conductividad térmica. Estos materiales permiten que el calor generado dentro del reductor de engranajes se disipe rápidamente a través de la carcasa, evitando la acumulación de calor localizada y asegurando una distribución uniforme de la temperatura.

Propiedades de disipación de calor:

Además de la conductividad térmica, los materiales de la carcasa deben poseer propiedades efectivas de disipación de calor para disipar eficientemente el calor del reductor de engranajes. La disipación de calor implica la transferencia de energía térmica desde los componentes internos al entorno circundante mediante conducción, convección y radiación.

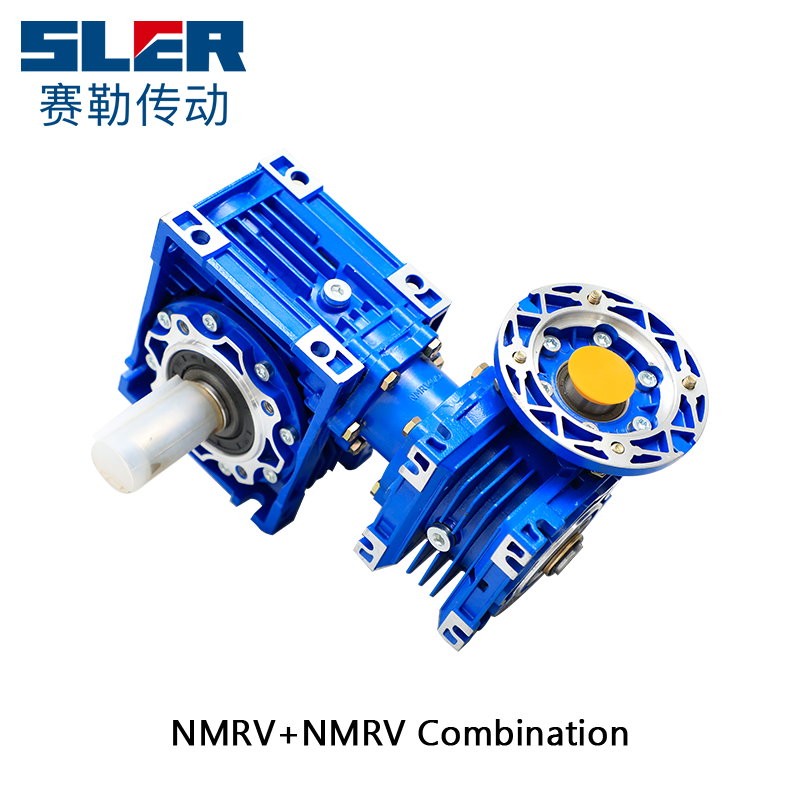

Las aleaciones de aluminio se utilizan con frecuencia en la construcción de carcasas de reductores de engranajes debido a su naturaleza liviana, resistencia a la corrosión y buenas propiedades de disipación de calor. La alta relación superficie-volumen de las aleaciones de aluminio mejora la disipación de calor, lo que permite un enfriamiento eficaz de los componentes internos.

Resistencia mecánica y rigidez:

Si bien la conductividad térmica y la disipación de calor son consideraciones esenciales, los materiales de la carcasa también deben presentar resistencia mecánica y rigidez adecuadas para soportar las cargas y tensiones operativas experimentadas durante el funcionamiento. El material de la carcasa debe mantener la estabilidad dimensional y la integridad estructural en condiciones de temperatura variables.

Se prefieren los metales dúctiles como el hierro fundido o el acero por su alta resistencia mecánica y rigidez. Estos materiales proporcionan estructuras de vivienda robustas capaces de soportar cargas dinámicas y tensiones mecánicas sin deformaciones ni fallas.

Resistencia a la corrosión:

Reductores de engranajes helicoidales puede funcionar en diversas condiciones ambientales, incluidos entornos industriales o al aire libre donde la exposición a la humedad, productos químicos o agentes corrosivos es común. Por lo tanto, los materiales de la carcasa deben demostrar resistencia a la corrosión para garantizar durabilidad y confiabilidad a largo plazo.

Las aleaciones de acero inoxidable a menudo se seleccionan por sus propiedades superiores de resistencia a la corrosión, lo que las hace adecuadas para aplicaciones de reductores de engranajes en entornos hostiles. Las carcasas de acero inoxidable ofrecen una excelente protección contra la corrosión, extendiendo la vida útil del reductor de engranajes y minimizando los requisitos de mantenimiento.

Consideraciones de costos y fabricación:

La rentabilidad y la facilidad de fabricación son consideraciones prácticas al seleccionar materiales de carcasa para reductores de engranajes helicoidales. El material elegido debe lograr un equilibrio entre los requisitos de rendimiento y la viabilidad de producción para cumplir con los objetivos de costos y al mismo tiempo mantener las propiedades térmicas deseadas.

Las aleaciones de aluminio se prefieren por su equilibrio favorable entre rendimiento, costo y capacidad de fabricación. Las carcasas de aluminio se pueden producir mediante diversos procesos de fabricación, incluidos fundición, mecanizado y extrusión, lo que ofrece flexibilidad en el diseño y opciones de producción rentables.

1.png?imageView2/2/format/jp2)

1.png?imageView2/2/format/jp2)

1.png?imageView2/2/format/jp2)

a.png?imageView2/2/format/jp2)